Introducción

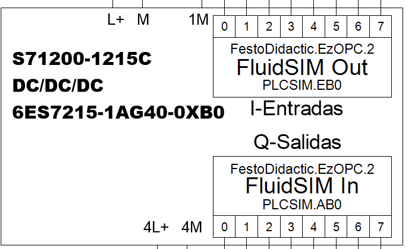

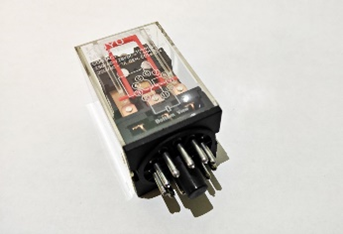

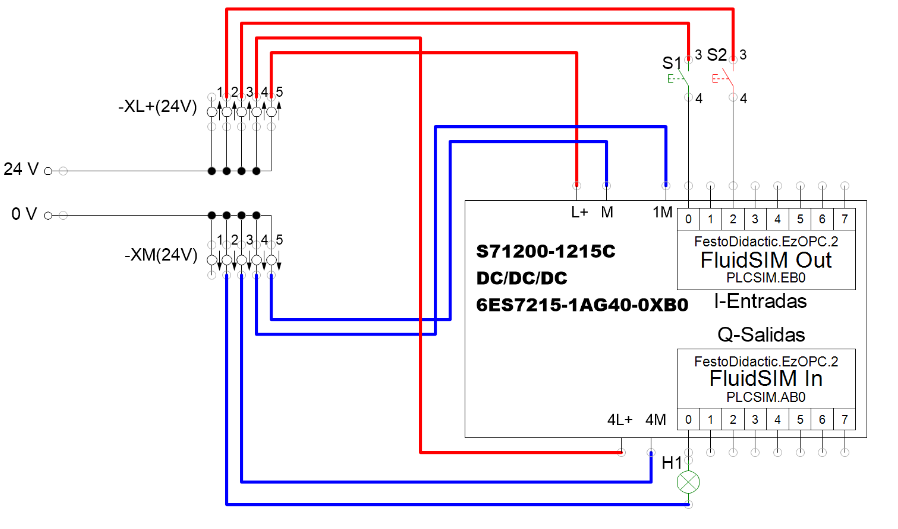

En esta práctica se explora el funcionamiento de un PLC (Controlador Lógico Programable) mediante simulaciones en FluidSim utilizando diagramas de escalera y relevadores, así como la construcción de circuitos reales programados en TIA Portal con un PLC S71200-1215C. A través de esta práctica, se busca identificar y analizar los componentes que forman parte de los circuitos controlados por PLC y comparar su desempeño con sistemas más tradicionales, como los basados en relevadores. La práctica incluye la simulación y construcción de diversos circuitos para una mayor comprensión de los sistemas automatizados.

Instrucciones PDF Archivos TIA Portal

Objetivo general

Conocer, investigar e identificar el funcionamiento de un PLC.

Objetivos específicos

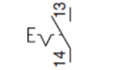

- Identificar los componentes de los circuitos y realizar una tabla comparativa con su función, simbología y foto de componente real.

- Realizar la simulación en FluidSim del circuito utilizando diagramas de escalera y relevadores, grabar un video del funcionamiento y adjuntarlo en el reporte de práctica.

- Construir el circuito utilizando un PLC S71200-1215C y programarlo en TIA Portal, grabar un video del funcionamiento y adjuntarlo en el reporte de práctica.

- Identificar las diferencias entre cada circuito y las características de utilizar un PLC.

Marco Teórico: Controladores Lógicos Programables (PLC)

Programación de un PLC

Los PLC se programan utilizando distintos lenguajes de programación estándares según la norma IEC 61131-3. Estos métodos permiten desarrollar lógicas de control para automatización de procesos. Los lenguajes más comunes son:

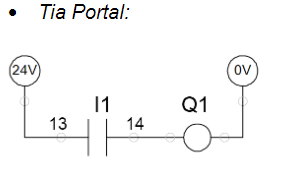

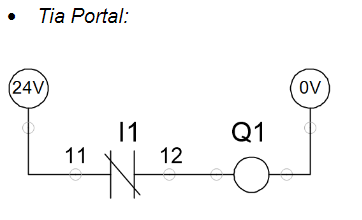

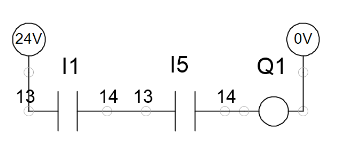

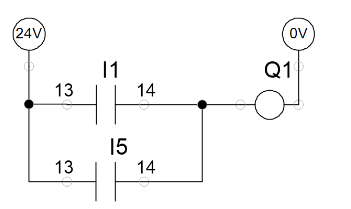

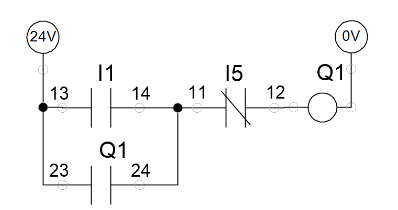

- Diagrama de Escalera (Ladder Logic): Es un lenguaje gráfico similar a un circuito eléctrico de relevadores, utilizado principalmente en automatización industrial.

- Texto Estructurado (ST): Lenguaje textual similar a la programación en alto nivel (como Pascal o C), usado para aplicaciones complejas.

- Lista de Instrucciones (IL): Un lenguaje de bajo nivel basado en instrucciones similares al ensamblador.

- Diagrama de Bloques Funcionales (FBD): Lenguaje gráfico que conecta bloques funcionales, adecuado para procesos de control continuos.

- Diagrama de Funciones Secuenciales (SFC): Representa pasos y transiciones, útil en aplicaciones de control de secuencia.

Modo de Empleo de un PLC

Un PLC se utiliza para automatizar procesos industriales, y su modo de empleo sigue una secuencia básica:

- Programación: El PLC se programa con un conjunto de instrucciones (mediante TIA Portal en el caso de los PLC Siemens) que definen las acciones que debe realizar.

- Interfaz de Entradas: El PLC recibe señales de sensores y otros dispositivos de entrada que reflejan las condiciones del sistema.

- Procesamiento: El PLC ejecuta el programa cargado, evaluando las condiciones de las entradas y tomando decisiones según la lógica programada.

- Interfaz de Salidas: Según el resultado del procesamiento, el PLC activa o desactiva actuadores o dispositivos de salida, como motores, válvulas o luces.

Conexión Ethernet para Programación en TIA Portal

Para programar un PLC S7-1200-1215C en TIA Portal, se utiliza una conexión Ethernet, que permite la transferencia de programas y la comunicación entre el PLC y otros dispositivos. El proceso general es:

- Conectar el PLC a la computadora mediante un cable Ethernet.

- Configurar la dirección IP del PLC en el TIA Portal para permitir la comunicación.

- Establecer la conexión para descargar el programa y monitorear el estado del PLC en tiempo real.

Esta conexión facilita la programación y el monitoreo del PLC en entornos de automatización complejos.

Aplicaciones Industriales del PLC

Los PLC son ampliamente utilizados en la industria debido a su capacidad de controlar y automatizar procesos. Algunas aplicaciones comunes incluyen:

- Automatización de líneas de ensamblaje: Para controlar secuencias de producción y ensamblaje en fábricas.

- Control de máquinas: En maquinaria industrial para operaciones como corte, perforación o etiquetado.

- Gestión de sistemas HVAC: Para controlar temperatura, ventilación y aire acondicionado en grandes instalaciones.

- Sistemas de transporte: En cintas transportadoras y sistemas de clasificación de productos.

Su uso permite un control preciso, confiable y repetible de procesos, mejorando la eficiencia y reduciendo la intervención humana.

Ventajas del Uso de un PLC frente a otros Microcontroladores

El uso de un PLC en la industria presenta varias ventajas sobre otros microcontroladores:

- Robustez: Los PLC están diseñados para funcionar en ambientes industriales con condiciones adversas (temperaturas extremas, polvo, vibraciones).

- Confiabilidad: Son dispositivos muy fiables y están diseñados para trabajar de manera continua sin necesidad de reinicios frecuentes.

- Facilidad de mantenimiento: Los PLC tienen interfaces y métodos de programación estándar que facilitan su mantenimiento y la resolución de problemas.

- Flexibilidad: Pueden ser reprogramados para adaptarse a cambios en el proceso sin necesidad de sustituir hardware.

- Compatibilidad con sistemas industriales: A diferencia de los microcontroladores, los PLC están diseñados para integrarse con sensores y actuadores industriales.

Diagrama de Escalera

El Diagrama de Escalera (Ladder Logic) es uno de los lenguajes de programación más utilizados en los PLC. Representa visualmente los circuitos eléctricos mediante un formato de escalera, donde cada "peldaño" representa una instrucción de control.

En el diagrama de escalera, se utilizan contactos que simulan el comportamiento de interruptores y relevadores, y bobinas que representan salidas o actuadores. Este lenguaje facilita la transición de los sistemas tradicionales de control por relevadores a sistemas automatizados con PLC.

El diagrama de escalera es fácil de interpretar para técnicos con conocimientos de sistemas de control eléctricos, y permite desarrollar programas de control complejos de manera sencilla y organizada.